プラスチック製品の設計(樹脂設計)

🧩 プラスチックの種類と特長

1. ABS樹脂(アクリロニトリル・ブタジエン・スチレン)

バランスの良い強度と加工性が特徴で、玩具や家電部品などに多く使われます。

特長:強度◎、加工性◎、コスト◎

2. PP(ポリプロピレン)

軽量で薬品に強く、日用品や容器などに使われます。

特長:軽い、耐薬品性あり、柔軟性あり

3. PE(ポリエチレン)

衝撃に強く、食品容器や包装材によく使われます。

特長:柔らかめ、耐水性・耐薬品性あり

4. PC(ポリカーボネート)

非常に高い耐衝撃性を持ち、透明性も高い。光学部品や保護カバーに使われます。

特長:割れにくい、透明、耐熱性も高め

5. PA(ナイロン)

機械的強度に優れ、ギアやベアリングなどの機械部品に多用されます。

特長:耐摩耗性◎、高強度、吸水性がある

6. POM(ポリアセタール)

精密部品に使われる、すべりが良く、寸法安定性が高い材料です。

特長:機械特性◎、自己潤滑性あり

7. PVC(ポリ塩化ビニル)

建材・パイプ・ケーブル被覆など幅広く使用される。

特長:耐水性・耐候性に優れる、加工しやすい

🧩 プラスチック製品の設計

製品の目的に合わせた最適な形と機能を形にします

プラスチック製品の設計では、使用目的・形状・コスト・素材の特性などを考慮しながら、成形方法に適した設計を行います。設計段階での判断が、製品の品質や製造効率に大きく影響します。

企画段階で商品が確定しましたら、使用するプラスチック(樹脂)の特性や成形方法を考慮し、金型設計に適した形状で3次元設計に着手いたします。

必要に応じて、モックアップや確認用の2D図面も製図し、製品化をしっかりサポートいたします。

ペレット原料

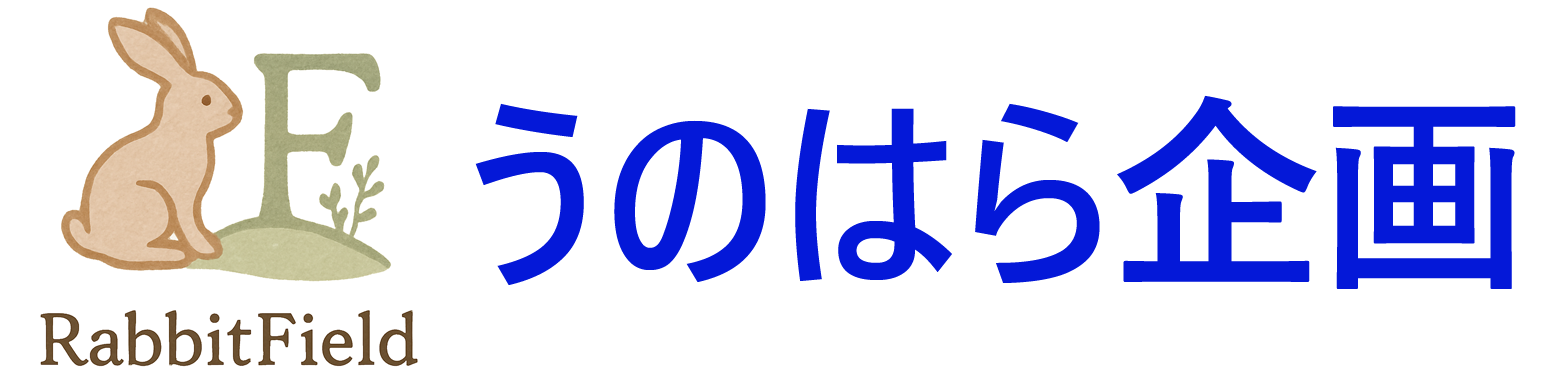

射出成形機

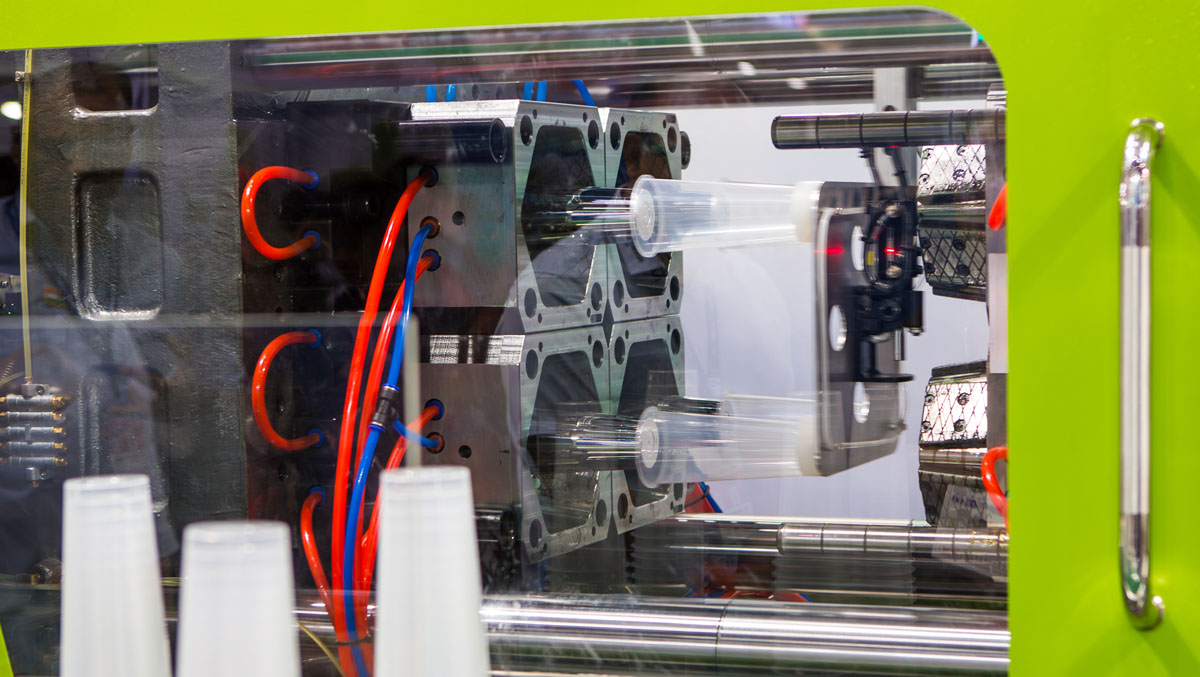

ブロー成形機

真空成形

金属製品の設計

🛠️ 金属製品の種類

1. 板金部品

薄い金属板(鉄・ステンレス・アルミなど)を加工して作る部品。折り曲げ、打ち抜き、溶接などで組み立てられます。

例:カバー、ケース、筐体、ブラケット

2. プレス部品

金属板を金型で打ち抜いたり曲げたりして大量生産できる部品。

例:ばね部品、金具、端子、固定具など

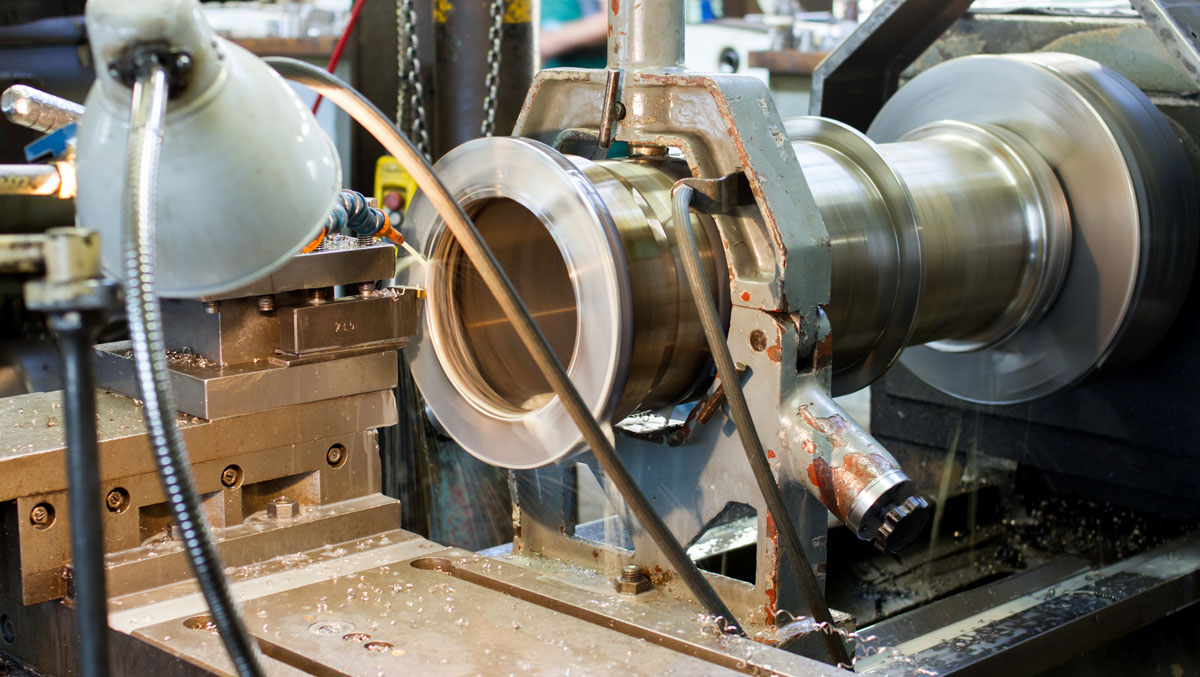

3. 切削加工品

鉄やアルミなどの塊を旋盤やフライスで削って作る高精度な部品。

例:シャフト、ネジ、機械部品、小ロット部品

4. ダイキャスト部品

溶かしたアルミや亜鉛合金を金型に圧入して成形する部品。複雑な形状を一体で作れるのが特徴。

例:自動車部品、電気機器の外装、機構部品など

5. 鋳物部品(ちゅうもの)

金属を高温で溶かし、砂型や金型に流し込んで成形した部品。重厚で複雑な形状のものに向いています。

例:機械のフレーム、重機部品、配管部品など

6. 溶接構造品

複数の金属部材を溶接して組み上げる構造体。大型の構造物や一点モノに向いています。

例:フレーム、架台、作業台、什器など

🛠️ 金属製品の設計

機能性・加工性・量産性を見据えた設計提案

製品の用途や使用環境に応じて、最適な金属素材(鉄・ステンレス・アルミなど)と加工方法(板金・プレス・切削など)を組み合わせた設計を行います。

部品強度、精度、コスト、量産のしやすさなど、実際の製造現場を考慮した図面・3Dモデルを作成いたします。板金やプレス金型向けの2D設計はもちろん、試作や検証に対応する3D設計、アセンブリ構造の設計サポートも承ります。

板金加工

金属プレス機械

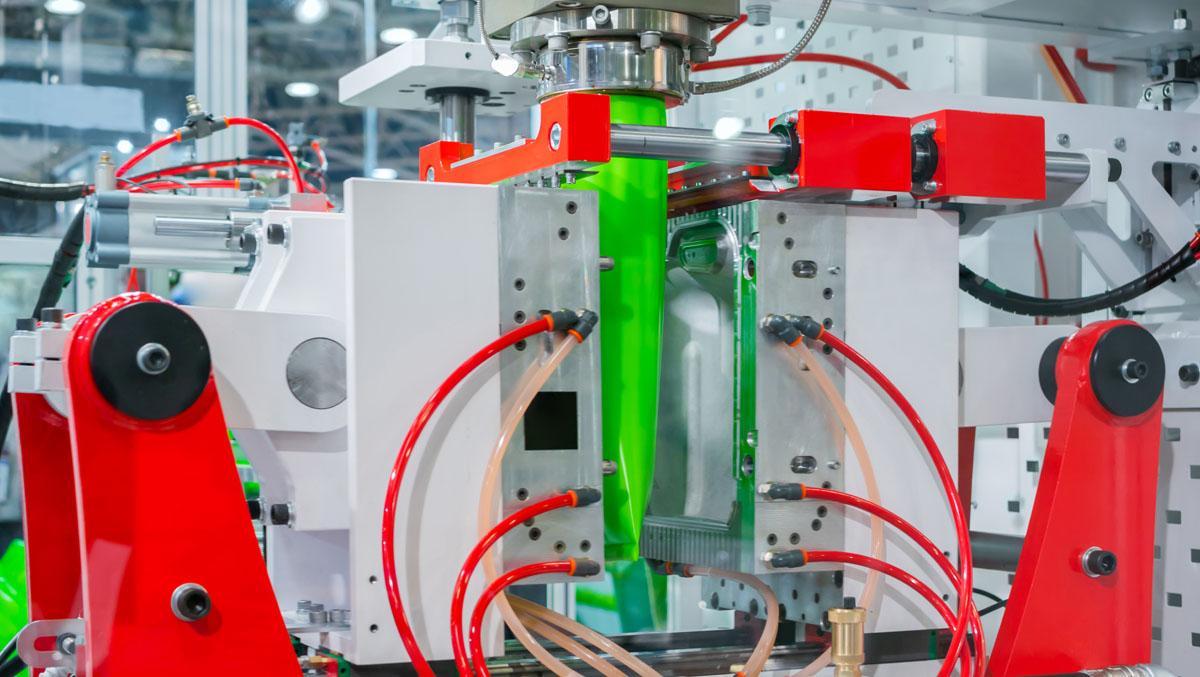

ダイキャスト部品

切削加工